Медная промышленность как объект анализа. Сильные и слабые стороны отрасли на примере российских предприятий. Медная промышленность Цветная металлургия мира. Алюминиевая и медная промышленность

Медь - второй среди цветных металлов (после алюминия) по объемам потребления мировой экономикой. По разведанным запасам меди Россия занимает третье место в мире, уступая Чили и США.

Медная промышленность - подотрасль цветной металлургии, объединяющая предприятия по добыче и обогащению медных руд и производству меди. Медь - второй среди цветных металлов (после алюминия) по объемам потребления мировой экономикой.Медь имеет самую высокую после серебра электрическую проводимость. Из меди делают обмотки трансформаторов и генераторов, провода линий электропередачи, внутреннюю электропроводку. Широко используются в технике и сплавы меди - латунь (с цинком), бронза (с оловом или алюминием) и др.

Медные руды обычно содержат, помимо меди, железо, цинк, свинец, никель, кобальт, молибден и другие элементы. Поэтому при производстве меди получают свыше 40 видов товарной продукции: медный, цинковый, молибденовый и свинцовый концентраты, медь черновую и рафинированную, золото, серебро, платину, редкие металлы и др.

Медь - один из первых металлов человеческой цивилизации. Древнейшие медные предметы и куски руды обнаружены на раскопках раннеземледельческих поселений Передней Азии. Сплавы меди были основным материалом для производства орудий труда и оружия в бронзовом веке. Древнейшие бронзовые орудия, найденные в Южном Иране, Турции и Месопотамии, относятся к IV тысячелетию до н. э.

В России медная промышленность возникла в начале XVII в. В 1630-1653 гг. были построены Пыскорский и Казанский заводы в Приуралье.

* См. также: Медь (специальный выпуск)//География, № 31/99.

Сырьевая база

По разведанным запасам меди Россия занимает третье место в мире, уступая Чили и США. Запасы меди разведаны в 120 месторождениях, из них 52% заключено в месторождениях колчеданных медных и медно-цинковых руд и медистых песчаников, 45% - в месторождениях сульфидных медно-никелевых руд, 1,3% - в полиметаллических, 0,7% - в вольфрамовых и молибденовых и 0,6% - в оловянных. Около 1% запасов меди разведано в золоторудных и железорудных месторождениях.

Самые крупные месторождения меди в России - Октябрьское и Талнахское в Красноярском крае (Норильский горно-промышленный район, медно-никелевые руды), Гайское, Подольское и Волковское на Урале, Удоканское в Забайкалье.

Несмотря на наличие в России значительных разведанных запасов меди, степень их промышленного освоения сравнительно невысокая: на эксплуатируемые месторождения приходится менее половины всех разведанных запасов. Такие крупные месторождения, как Удоканское в Читинской обл., Юбилейное и Подольское в Башкирии, заключающие в себе четверть всех разведанных в России запасов меди, не освоены промышленностью и остаются резервными.

Разработка медных руд в России осуществляется как открытым, так и подземным способом. Наиболее крупные карьеры медной промышленности - Сибайский, Учалинский и Молодежный (первый разрабатывается Башкирским медно-серным комбинатом, второй и третий - Учалинским ГОКом) - дорабатывают свои запасы, и содержание меди в рудах этих месторождений уже не превышает 0,9%.

Особняком стоит вопрос о вовлечении в промышленную эксплуатацию наиболее крупного в России Удоканского месторождения. По расчетам специалистов, уже через 5-6 лет на Удоканском месторождении можно будет добывать открытым способом до 7,5-10 млн т руды в год со средним содержанием меди 1,3%. Однако разработке мешают сложные природные условия и малообжитость района.

Производство медных концентратов

В России добычу и обогащение медных руд осуществляют 13 горно-обогатительных и горнодобывающих предприятий. Основное количество меди (70-75%) добывается на месторождениях медно-никелевых руд предприятиями РАО «Норильский никель». Вторыми по объемам добычи меди (25-27%) являются колчеданные медные и медно-цинковые руды, месторождения которых разрабатываются на Урале (Оренбургская, Свердловская, Челябинская области и Республика Башкортостан) и Северном Кавказе (Карачаево-Черкесия). Длительная и интенсивная разработка медных месторождений Урала привела к истощению минерально-сырьевой базы действующих предприятий.

Переработка руд и производство меди в концентратах осуществляется на 10 обогатительных фабриках медной промышленности, трех фабриках никелевой промышленности, а также на фабриках молибденовой, вольфрамовой и оловянной промышленности (по одному предприятию). Медеплавильные и рафинировочные предприятия столкнулись с проблемой нехватки отечественного сырья. Частично эту проблему они решили за счет переработки сырья, поставляемого из зарубежных стран по толлинговым** контрактам. Так, Медногорский медно-серный комбинат практически всю черновую медь производит из импортного сырья. Импортными считаются и концентраты, произведенные на предприятиях, имеющих давние производственные связи с российской медной промышленностью: в казахстанских Жезказгане, Балхаше, Глубоком и в монгольском Эрдэнэте.

В 2000 г. производство меди в России было обеспечено собственными медными концентратами только на 69%, остальное завозилось из-за рубежа.

** Толлинг (от английского tolling - обложение пошлиной, данью) - передача заказчиком сырья, комплектующих из одного государства компании-изготовителю в другом государстве с целью их переработки в готовую продукцию. Затем готовый продукт возвращается обратно и при этом, как правило, освобождается от таможенных пошлин. Продукция, находящаяся в толлинговом обороте, выходит из-под налогообложения, что невыгодно стране, принимающей толлинг, но зачастую выгодно предприятию-изготовителю. Толлинговые схемы в современной российской экономике привели к резкому сокращению выплат от иностранных компаний в федеральный бюджет, но способствуют сохранению квалификации специалистов в трудные времена падения производства.

Черновая и рафинированная медь

Медные концентраты плавят в печах, напоминающих мартеновские (вспомним этот процесс из черной металлургии). Но выходит из печей еще не медь, а так называемый штейн (от немецкого Stein - «камень») - сплав меди с железом, серой, серебром, цинком и другими элементами. Немедных примесей в штейне 70-80%. Затем штейн заливают в конвертор и продувают через него кислород или воздух, в результате чего выжигаются остатки серы и удаляется железо. Занимает этот процесс не минуты, как в конверторе для переработки чугуна в сталь, а часы. Штейн преобразуется в черновую медь, которая содержит 1-2% примесей, что тоже очень много для современной техники. Чистую или рафинированную медь получают путем электролиза. Пластину очищаемой черновой меди - анод - помещают в электролитическую ванну с раствором серной кислоты и медного купороса. Катодом служит лист чистой меди. Электрический ток переносит на катод только частицы меди. Золото, платина и серебро опускаются на дно ванны и впоследствии извлекаются, прочие примеси остаются в растворе.

Наибольшее количество рафинированной меди (54% общероссийского производства) выпускается заводами РАО «Норильский никель» в Норильске и Мончегорске, более 37% - заводом «Уралэлектромедь» в Верхней Пышме.

Медная промышленность тесно связана с химической отраслью. Медные руды, использующиеся в России, насыщены серой, которая во время металлургического передела удаляется в виде сернистого газа, улавливается и используется для производства серной кислоты - продукта, необходимого для производства целого ряда химических соединений. В Красноуральске и Ревде на основе серной кислоты и привозных апатитовых концентратов производятся фосфорные удобрения.

Тенденции развития

Большая часть производимой в стране меди идет на экспорт. В 2000 г. было произведено 845 тыс. т рафинированной меди; 644 тыс. т - экспортировано.

Внутренний российский рынок меди в основном определяется спросом со стороны двух самых емких потребителей - электротехнической промышленности и обрабатывающих предприятий цветной металлургии (сплавы, фольга, порошки и т.д.).

Эксперты оценивают современную медную промышленность страны как стабильно развивающуюся. Наиболее амбициозный проект ближайшего десятилетия в отечественной медной промышленности - строительство горно-обогатительного комбината на базе Удоканского месторождения меди в зоне БАМа производительностью 10 млн т руды в год, из которой ежегодно можно получать до 130-140 тыс. т чистой меди.

По материалам Информационно-аналитического центра ООО «ИНФОМЕТГЕО»

Некоторые показатели работы предприятий, входящих

в Уральскую горно-металлургическую компанию (УГМК), 2003 г.

** Данные по Уралэлектромеди и Кировградскому медеплавильному заводу объединены.

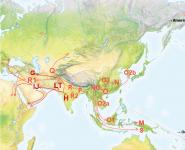

За последние два десятилетия существенно изменилась география добычи и производства меди. На смену традиционным местам добычи, так называемым «старым медедобывающим районам» (Заир, Замбия, Папуа-Новая Гвинея), где промышленные запасы сильно истощены и дальнейшая их разработка относительно дорога и общая добыча переживает существенный спад, пришли новые региональные производители, прежде всего из Южноамериканского континента, Океании и Австралии. Кроме того, открытие новых крупных месторождений привело к инвестиционному буму в отрасли и подтолкнуло ее интенсивное развитие. Ряд крупнейших инвестиционных проектов на новых месторождениях в Чили и Индонезии, где добыча ведется открытым способом, сделал эти державы ведущими производителями медной руды. В последние несколько лет Чили обогнала и ушла далеко вперед от США, занимавших ранее первое место по добыче медной руды. Индонезия ворвалась в первую десятку производителей медной руды благодаря инвестициям в разработку лишь одного месторождения Грасберг в провинции Ириан-Джая.

Поскольку содержания меди в руде невелико и в среднем составляет от 0,3 до 1%, транспортировка медной руды экономически неэффективна. Это является причиной того, что циклы переработки меди от добычи руды до получения концентрата обычно территориально связаны и локализованы в районах залегания медных руд. Вместе с тем концентрат и черновая медь вполне могут перевозиться. К тому же для получения рафинированной меди необходимы значительные затраты электроэнергии. Следствием этого стало то, что только последние десятилетия крупнейшие страны-производители медной руды начали увеличивать долю рафинированной меди в совокупном выпуске. Однако процесс этот идет еще крайне медленно. Например, Чили рафинирует только 60% меди. В аналогичном положении находятся Мексика, Индонезия и Перу, которые не могут рафинировать всю добываемую медь

Мировое производство меди

По использованию в различных отраслях промышленности медь является одним из самых распространенных металлов. Благодаря своим уникальным свойствам она нашла свое применение на заре человеческой цивилизации и вот уже не первое тысячелетие помогает человечеству развиваться. В тоже время являясь невосстанавливаемым природным ископаемым медь уже в ближайшие десятилетия сможет превратиться в один из дефицитных материалов. По своей распространенности в земной коре медь стоит на 25-м месте. По состоянию на сегодняшнее время достоверные извлекаемые запасы меди, то есть запасы, разработка которых возможна при современном уровне развития техники и технологии и с учетом экономической рентабельности добычи, составляют всего 340 млн. т. При отсутствии прироста запасов и улучшения технологии добычи и производства меди, извлекаемых запасов хватит лишь до 2040 г.

Благодаря своим свойствам, среди которых пластичность, коррозионная стойкость, электропроводность, высокие эстетические свойства и относительно невысокая стоимость производства и извлечения меди, позволяет применять ее в различных отраслях промышленности, начиная от медицины и заканчивая электроникой. Подробное процентное распределение использования меди представлено на рисунке:

Интенсивность использования большинства металлов - то есть расход металла в зависимости от темпов экономического роста экономики - индивидуальный показатель для каждой конкретно взятой страны. Однако здесь прослеживаются общие закономерности: первоначально низкий коэффициент использования металлов в неиндустриальных экономиках основан на текущем использовании металла внутри страны с незначительной экспортной ориентацией, при интенсификации развитии экономики начинается рост коэффициента использования металла - т.к. интенсивная стадия роста, поскольку страны начинают индустриализироваться, затем коэффициент использования металла замедляется и достигает стадии насыщения, эквивалентной уровню развития экономики, когда экономика достигают зрелой ступени развития (уровень индустриально развитых стран). На последующих этапах рост потребеления металла если и происходит, то только в корреляции с темпами экономического роста, редко превышая значения в несколько процентов в год.

На протяжении нескольких десятилетий рост потребления меди в странах ОРГАНИЗАЦИИ ЭКОНОМИЧЕСКОГО СОТРУДНИЧЕСТВА И РАЗВИТИЯ (ОЭСР), согласовывался с этой моделью. В течение тридцатилетнего периода с 1960 до 1990гг. расчетный коэффициент роста потребеления меди соответсвовал среднегодовой величине в 1.5 % и несколько отставал от темпов роста экономик. Циклические колебания на рынках согласовывались с текущем энергопотребелением, стоимостью энергоносителей и ростом ВВП внутри конкретно взятой страны, и по определению большинства экспертов к настоящему времени рост использования металла в большинстве стран достиг точки насыщения. Незначительные исключения составляют развивающиеся страны тихоокеанского региона, Китай, некоторые страны Южной Америки и Африки, т.е. те страны, экономики которых претерпевают существенные изменения и развиваются.

Как уже было отмечено выше, крупнейшие мировые производители меди сосредоточены, как правило, в районах залегания медных руд. Кроме того, следуя последним тенденциям на рынках, все крупнейшие производители меди в течение конца 90-ых начале 2000 года проводили активные процессы укрупнения и консолидации. Не обошла стороной данная тенденция и представителей России. Так, после ряда объединений на медном рынке в стране сформировалось устойчивое равновесие, поддерживаемое двумя крупнейшими игроками - Уральской горно-металлургической компанией (УГМК), объединяющей в основном европейские предприятия по выпуску и добычи меди в России, и ГМК «Норильский никель», консолидировавшей в основном северные предприятия отрасли. Обе эти компании являются крупнейшими и занимают высокие позиции в мировой табели о рангах медных производителей.

Лидирует же в отрасли предприятия, подконтрольные чилийскому государственному концерну CODELCO. Его суммарный выпуск с учетом совместных проектов на начало 2000 года превысил 1.500 млн. т. Ближайшим конкурентом CODELCO является американская компания Phelps Dodge, которая благодаря покупке своего основного конкурента - компании Cyprus Amax в 1998 г. - практически догнала чилийского производителя.

Среди цветных металлов по объему потребления медь находится на втором месте, уступая лишь алюминию. Обладая высокой коррозионной стойкостью, теплопроводностью и электрической проводимостью, а также легкой деформируемостью, она применяется, прежде всего, в виде электролитной меди и электропроводника. Значительное количество меди используется в виде сплавов. Широкий спектр применения обусловливает стабильный спрос на мировом рынке. Причем при некотором сокращении использования меди в одних отраслях расширяются области ее потребления, например, при изготовлении электромобилей, тепловых насосов, аппаратов по обессоливанию и т.д.

Добыча медной руды. Наиболее крупные запасы медных руд сосредоточены в Америке (Чили, Перу, США, Мексика, Канада), в Австралии, Китае, Польше, России, Казахстане, Замбии.

Однако еще в первой половине XIX в. ведущее положение в меднодобывающей промышленности занимала Англия (50% мировой добычи). Но удельный вес ее в общемировой добыче стал быстро падать не только из-за истощения запасов и отмены ввозной пошлины на импортируемую медную руду. Уже во второй половине XIX в. появились новые государства, начавшие разрабатывать крупные месторождения меди (Чили, США, Перу). И центр добычи руды постепенно переместился из Европы в Америку.

Крупные изменения в географии добычи меди происходили и в середине XX в., когда благодаря освоению богатых месторождений в Центральной Африке в число стран, ведущих добычу, включились Северная Родезия (ныне Замбия) и Бельгийское Конго (Заир, ныне - Демократическая Республика Конго). Продолжала расти добыча медных руд в Чили. Доля европейских стран, хотя добыча в них также несколько выросла, в мировой добыче меди постоянно уменьшалась.

Накануне Первой мировой войны общая добыча меди (по содержанию металла), составляла около 1 млн т, перед Второй мировой она уже превысила 2 млн т (по содержанию металла в руде), в 1970 г. - 6,5, а в 2007 г. - 15 млн т. Многие десятилетия ведущее положение в отрасли занимали США (1900- 1913 гг. - около 60%, 1937 г. - 34, 1950 г. - 32, 1970 г. - 24%). В 1950-1960-е гг. происходило дальнейшее расширение добычи в Северной Родезии и Бельгийском Конго, а также в Канаде, где осваивались новые месторождения. Северная Родезия вышла на второе место в мире, даже опередив Чили, а в сумме африканские страны добывали меди больше, чем США (хотя в 1960 г. они по-прежнему были лидером в мировой добыче).

В цветной металлургии США, как и в странах Западной Европы, происходил сдвиг в сторону использования низкосортных руд (0,8-1,0% меди в руде), так как в результате интенсивной эксплуатации наиболее богатых участков месторождений медных руд среднее содержание меди в добываемых рудах систематически снижалось. Это привело к изменениям в размещении добычи

внутри стран, а также к некоторому удорожанию стоимости единицы продукции. Использование более бедных руд не было бы возможным без прогресса технологии обработки и без применения комплексных методов их использования в условиях НТР (например, медно-молибденовых руд в США и Чили и медноникелевых руд в Канаде). Наблюдалась тенденция к большему использованию дешевых (бедных металлом) руд из контролируемых американским капиталом месторождений в других государствах мира. Так, среднее содержание меди в рудах Конго составляло 6,4%, в Северной Родезии - 3,6-3,8%, а заработная плата рабочего на африканских рудниках была в десятки раз ниже, чем в развитых странах Запада.

В 1970 г. в мире добывалось 6,5 млн т медной руды и лидерами в отрасли были США (24%), СССР (14), Замбия (13), Чили (11), Канада (9%). При этом суммарная доля трех американских государств США, Чили и Канады составляла 44%. В 1980-1990-е гг. продолжала увеличиваться доля стран Латинской Америки (особенно Чили), а также стран Азии. При этом снижалась (хотя и не очень значительно) доля государств Восточной Европы и быстро сокращалась в данной отрасли доля африканских стран.

К началу XXI. в. мировая добыча меди превысила 13 млн т, при этом вновь следует охарактеризовать некоторые изменения в размещении предприятий, добывающих руду и производящих концентраты. Лидерами в мировой добыче медный руд являются Чили и США. А доля трех американских государств (Чили, США, Канада) превысила 50% общемировой добычи. В то же время удельный вес африканских производителей меди Замбии и ДРК снизился вдвое по сравнению с показателем 1980-х гг. Следует отметить, что в число крупных продуцентов меди выдвинулись Индонезия, Австралия, Китай (табл. 7.25).

Таблица 7.25

Добыча меди (по содержанию металла в руде)

в странах-лидерах, млн т

|

Австралия |

|||||||

|

Югославия |

Окончание табл. 7.25

|

всего |

|||||||

|

Доля 10 ведущих стран в мировой добыче, % |

|||||||

Медные руды и их концентраты намного беднее металлом, чем алюминиевые. Это обусловливает привязку обогащения руды и даже производства черновой меди к местам добычи руды. Растет производство меди методом выщелачивания и селективной экстракции. Рассматривая инвестиционную политику в мировой меднодобывающей промышленности в конце XX в., можно выделить два основных направления.

Во-первых, происходит освоение и разработка уникальных, богатых месторождений. Так, в 1988 г. в Португалии был введен в эксплуатацию новый медный комбинат Невес-Корво с проектной мощностью 400 тыс. т концентрата в год с 25% содержанием меди (среднее содержание меди в добываемых рудах составляет 0,9%, а на этом руднике - 7,7%). В 1991 г. в Чили введено в строй предприятие Эскондида. Рудные запасы там разрабатываются открытым способом, и на фабрику поступает руда с содержанием меди 2,8%, а ежегодное производство меди в концентратах составляет более 300 т.

Во-вторых, используется способ выщелачивания бедных медных руд (с содержанием меди 0,15-0,5%) преимущественно из отвалов. Наибольшее применение он нашел в районах, где добыча меди ведется уже многие годы (например, в США таким способом добывают до 25% меди). Затраты на производство рафинированной меди при таком способе вдвое ниже, чем при обычной схеме добычи, обогащения и пирометаллургической переработки.

Выплавка черновой меди. Медь известна человечеству с незапамятных времен. Однако промышленные масштабы выплавка

меди подучила лишь с конца XIX в. По-прежнему сохраняется территориальный разрыв между производством и потреблением продукции медеплавильной промышленности. Так, даже в 1990-е гг. соотношение экономически развитых и развивающихся стран зарубежного мира в запасах медной руды составляло примерно 30: 70, в производстве медных концентратов - 40: 60, черновой меди - 55: 45, рафинированной меди - 66: 34, а в потреблении рафинированной меди это соотношение составляло 85: 15.

Большая часть мировой выплавки черновой меди (более 12,5 млн т, 2010 г.) сконцентрирована там, где ее и добывают. Это объясняется относительно невысокими удельными издержками на топливо на медеплавильных заводах, а также сравнительно невысоким содержанием меди не только в ее рудах, но и в концентратах (15-25%). По этим причинам на мировой рынок поступает больше меди в виде металла (черновой меди или рафинированной), чем в виде концентратов.

В 1950 г. практически все производство черновой меди в мире было сосредоточено всего в 10 странах: США, Чили, Замбия, Канада, Заир, Великобритания, СССР, ФРГ, Мексика, Югославия.

В настоящее время мировыми лидерами по выплавке черновой меди считаются: Китай (20%), Чили, Япония, Индия, Россия, США, Республика Корея, Польша, Австралия, Канада, Казахстан.

Выплавка рафинированной меди. Рафинирование как заключительная стадия производства меди мало связано с сырьевыми базами. Оно проводилось и проводится ныне либо там, где есть металлургический передел на специализированных предприятиях, который комбинируется с выплавкой чернового металла, либо в районах массового потребления готовой продукции. При этом имеется группа стран, осуществляющих в больших объемах как добычу меди, так и производство черновой и рафинированной меди: США, Чили, Канада, Австралия, Замбия. Растет выплавка и в развивающихся странах (Перу, Республика Корея, Мексика). Довольно значительный объем рафинированной меди производится в развитых странах, не имеющих своей сырьевой базы (Япония, Бельгия, Германия).

Производство рафинированной меди (первичной и вторичной в сумме) в мире к 2013 г. превысило 17 млн т. На первую тройку стран приходится около 70% выплавки. Лидирующие позиции занимают: Китай, Чили, США, Япония, ФРГ, Канада, Россия (табл. 7.26). Согласно прогнозу, выпуск рафинированной меди в мире будет продолжать расти.

Таблица 7.26

Производство рафинированной меди в странах-лидерах, млн т

|

Великобритания |

|||||||

|

Республика Корея |

|||||||

|

Австралия |

Великобритания |

Австралия |

|||||

|

всего |

|||||||

|

Доля 10 ведущих стран в мировом производстве, % |

|||||||

Международная торговля продукцией отрасли. Потребление рафинированной меди в основном сосредоточено в странах с высоким уровнем развития промышленности (с развитой и многообразной электротехнической отраслью: Китай, США, Япония, Германия, Республика Корея, Италия, о. Тайвань, которые и являются крупнейшими потребителями меди). Только на долю стран «большой семерки» приходится около 70% мирового потребления меди. Спрос на медь на мировом рынке в целом находится на высоком уровне. В число крупных потребителей рафинированной меди в последние годы выдвинулась группа азиатских государств, а также ЮАР и латиноамериканские страны - Бразилия и Мексика.

Крупнейшими импортерами меднорудного сырья признаются Япония и ФРГ. Большинство развитых стран ввозят в основном черновую медь, как, например, Бельгия из своей бывшей африканской колонии (ныне Демократическая Республика Конго) либо импортируют рафинированную медь. Так, на мировом рынке уже в конце 1990-х гг. экспорт рафинированной меди составлял более 50% производимой, в том числе из стран СНГ экспортируется почти 1 млн т рафинированной меди.

Крупнейшие экспортеры рафинированной меди - Чили, Россия, Перу, Казахстан, Япония, Канада, Австралия, Замбия, Польша. Страны - экспортеры меди создали в 1967 г. объединение СИПЕК, в которое вошли Чили, Перу, Замбия и Заир, пытавшиеся защитить свои интересы в мировой торговле меднорудным сырьем. Позднее к этой группе стран присоединились Индонезия, Австралия, Мавритания, Папуа - Новая Гвинея, Югославия. Доля этих стран в добыче руды и производстве черновой меди очень значительна, но в потреблении - по-прежнему невелика.

Россия, так же как и Казахстан, ныне является одним из крупнейших поставщиков меди на мировой рынок. Затраты на ее производство в нашей стране значительно ниже мирового уровня, экспорт выгоден и для производителей, и для государства. Но главной причиной все же остается снижение потребления меди в нашей стране в 1990-е гг., обусловленное общим спадом промышленного производства.

Крупнейшие импортеры рафинированной меди - США, Франция, о. Тайвань, ФРГ, Италия, Республика Корея, Великобритания, Япония.

В медной промышленности (как и во многих других отраслях цветной металлургии) ключевые позиции принадлежат крупнейшим ТНК.

Медь - второй среди цветных металлов (после алюминия) по объемам потребления мировой экономикой. По разведанным запасам меди Россия занимает третье место в мире, уступая Чили и США.

Медная промышленность - подотрасль цветной металлургии, объединяющая предприятия по добыче и обогащению медных руд и производству меди. Медь - второй среди цветных металлов (после алюминия) по объемам потребления мировой экономикой.Медь имеет самую высокую после серебра электрическую проводимость. Из меди делают обмотки трансформаторов и генераторов, провода линий электропередачи, внутреннюю электропроводку. Широко используются в технике и сплавы меди - латунь (с цинком), бронза (с оловом или алюминием) и др.

Медные руды обычно содержат, помимо меди, железо, цинк, свинец, никель, кобальт, молибден и другие элементы. Поэтому при производстве меди получают свыше 40 видов товарной продукции: медный, цинковый, молибденовый и свинцовый концентраты, медь черновую и рафинированную, золото, серебро, платину, редкие металлы и др.

Медь - один из первых металлов человеческой цивилизации. Древнейшие медные предметы и куски руды обнаружены на раскопках раннеземледельческих поселений Передней Азии. Сплавы меди были основным материалом для производства орудий труда и оружия в бронзовом веке. Древнейшие бронзовые орудия, найденные в Южном Иране, Турции и Месопотамии, относятся к IV тысячелетию до н. э.

В России медная промышленность возникла в начале XVII в. В 1630-1653 гг. были построены Пыскорский и Казанский заводы в Приуралье.

* См. также: Медь (специальный выпуск)//География, № 31/99.

Сырьевая база

По разведанным запасам меди Россия занимает третье место в мире, уступая Чили и США. Запасы меди разведаны в 120 месторождениях, из них 52% заключено в месторождениях колчеданных медных и медно-цинковых руд и медистых песчаников, 45% - в месторождениях сульфидных медно-никелевых руд, 1,3% - в полиметаллических, 0,7% - в вольфрамовых и молибденовых и 0,6% - в оловянных. Около 1% запасов меди разведано в золоторудных и железорудных месторождениях.

Самые крупные месторождения меди в России - Октябрьское и Талнахское в Красноярском крае (Норильский горно-промышленный район, медно-никелевые руды), Гайское, Подольское и Волковское на Урале, Удоканское в Забайкалье.

Несмотря на наличие в России значительных разведанных запасов меди, степень их промышленного освоения сравнительно невысокая: на эксплуатируемые месторождения приходится менее половины всех разведанных запасов. Такие крупные месторождения, как Удоканское в Читинской обл., Юбилейное и Подольское в Башкирии, заключающие в себе четверть всех разведанных в России запасов меди, не освоены промышленностью и остаются резервными.

Разработка медных руд в России осуществляется как открытым, так и подземным способом. Наиболее крупные карьеры медной промышленности - Сибайский, Учалинский и Молодежный (первый разрабатывается Башкирским медно-серным комбинатом, второй и третий - Учалинским ГОКом) - дорабатывают свои запасы, и содержание меди в рудах этих месторождений уже не превышает 0,9%.

Особняком стоит вопрос о вовлечении в промышленную эксплуатацию наиболее крупного в России Удоканского месторождения. По расчетам специалистов, уже через 5-6 лет на Удоканском месторождении можно будет добывать открытым способом до 7,5-10 млн т руды в год со средним содержанием меди 1,3%. Однако разработке мешают сложные природные условия и малообжитость района.

Производство медных концентратов

В России добычу и обогащение медных руд осуществляют 13 горно-обогатительных и горнодобывающих предприятий. Основное количество меди (70-75%) добывается на месторождениях медно-никелевых руд предприятиями РАО «Норильский никель». Вторыми по объемам добычи меди (25-27%) являются колчеданные медные и медно-цинковые руды, месторождения которых разрабатываются на Урале (Оренбургская, Свердловская, Челябинская области и Республика Башкортостан) и Северном Кавказе (Карачаево-Черкесия). Длительная и интенсивная разработка медных месторождений Урала привела к истощению минерально-сырьевой базы действующих предприятий.

Переработка руд и производство меди в концентратах осуществляется на 10 обогатительных фабриках медной промышленности, трех фабриках никелевой промышленности, а также на фабриках молибденовой, вольфрамовой и оловянной промышленности (по одному предприятию). Медеплавильные и рафинировочные предприятия столкнулись с проблемой нехватки отечественного сырья. Частично эту проблему они решили за счет переработки сырья, поставляемого из зарубежных стран по толлинговым** контрактам. Так, Медногорский медно-серный комбинат практически всю черновую медь производит из импортного сырья. Импортными считаются и концентраты, произведенные на предприятиях, имеющих давние производственные связи с российской медной промышленностью: в казахстанских Жезказгане, Балхаше, Глубоком и в монгольском Эрдэнэте.

В 2000 г. производство меди в России было обеспечено собственными медными концентратами только на 69%, остальное завозилось из-за рубежа.

** Толлинг (от английского tolling - обложение пошлиной, данью) - передача заказчиком сырья, комплектующих из одного государства компании-изготовителю в другом государстве с целью их переработки в готовую продукцию. Затем готовый продукт возвращается обратно и при этом, как правило, освобождается от таможенных пошлин. Продукция, находящаяся в толлинговом обороте, выходит из-под налогообложения, что невыгодно стране, принимающей толлинг, но зачастую выгодно предприятию-изготовителю. Толлинговые схемы в современной российской экономике привели к резкому сокращению выплат от иностранных компаний в федеральный бюджет, но способствуют сохранению квалификации специалистов в трудные времена падения производства.

Черновая и рафинированная медь

Медные концентраты плавят в печах, напоминающих мартеновские (вспомним этот процесс из черной металлургии). Но выходит из печей еще не медь, а так называемый штейн (от немецкого Stein - «камень») - сплав меди с железом, серой, серебром, цинком и другими элементами. Немедных примесей в штейне 70-80%. Затем штейн заливают в конвертор и продувают через него кислород или воздух, в результате чего выжигаются остатки серы и удаляется железо. Занимает этот процесс не минуты, как в конверторе для переработки чугуна в сталь, а часы. Штейн преобразуется в черновую медь, которая содержит 1-2% примесей, что тоже очень много для современной техники. Чистую или рафинированную медь получают путем электролиза. Пластину очищаемой черновой меди - анод - помещают в электролитическую ванну с раствором серной кислоты и медного купороса. Катодом служит лист чистой меди. Электрический ток переносит на катод только частицы меди. Золото, платина и серебро опускаются на дно ванны и впоследствии извлекаются, прочие примеси остаются в растворе.

Наибольшее количество рафинированной меди (54% общероссийского производства) выпускается заводами РАО «Норильский никель» в Норильске и Мончегорске, более 37% - заводом «Уралэлектромедь» в Верхней Пышме.

Медная промышленность тесно связана с химической отраслью. Медные руды, использующиеся в России, насыщены серой, которая во время металлургического передела удаляется в виде сернистого газа, улавливается и используется для производства серной кислоты - продукта, необходимого для производства целого ряда химических соединений. В Красноуральске и Ревде на основе серной кислоты и привозных апатитовых концентратов производятся фосфорные удобрения.

Тенденции развития

Большая часть производимой в стране меди идет на экспорт. В 2000 г. было произведено 845 тыс. т рафинированной меди; 644 тыс. т - экспортировано.

Внутренний российский рынок меди в основном определяется спросом со стороны двух самых емких потребителей - электротехнической промышленности и обрабатывающих предприятий цветной металлургии (сплавы, фольга, порошки и т.д.).

Эксперты оценивают современную медную промышленность страны как стабильно развивающуюся. Наиболее амбициозный проект ближайшего десятилетия в отечественной медной промышленности - строительство горно-обогатительного комбината на базе Удоканского месторождения меди в зоне БАМа производительностью 10 млн т руды в год, из которой ежегодно можно получать до 130-140 тыс. т чистой меди.

По материалам Информационно-аналитического центра ООО «ИНФОМЕТГЕО»

Некоторые показатели работы предприятий, входящих

в Уральскую горно-металлургическую компанию (УГМК), 2003 г.

** Данные по Уралэлектромеди и Кировградскому медеплавильному заводу объединены.

Цветные металлы делятся по их физическим свойствам и назначению на несколько групп:

- тяжелые — медь, свинец, цинк, олово, никель;

- легкие — алюминий, магний, титан, литий и др.;

- малые — висмут, кадмий, сурьма, мышьяк, кобальт, ртуть:

- легирующие — вольфрам, молибден, тантал, ниобий, ванадий;

- благородные — золото, серебро, платина и платиноиды;

- редкие и рассеянные — цирконий, галлий, индий, таллий, германий, селен и др.

Цветная металлургия России выпускает около 70 различных видов металлов. Такой полный набор производства имеют три страны мира — США, Германия, Япония.

Особенности сырьевой базы цветной металлургии:

- крайне низкое в количественном отношении содержание полезных компонентов в сырье (медные от 1 до 5%, свинцо-цинковые от 1,5 до 5,5% и т.д.), т.е. для получения 1 т меди требуется переработать не менее 100 т руды;

- исключительная многокомпонентностьсырья (например: уральские колчеданы содержат медь, железо, серу, золото, кадмий, серебро и другие, в обшей сложности до 30 элементов);

- высокая топливоемкость и энергоемкость сырья в процессе его обработки.

Особенностью цветной металлургии является высокая энергоемкость сырья в процессе его подготовки к металлургическому переделу и переработке. В связи с этим различают топливоемкие и электроемкие производства. Высокая топливоемкость характерна, например, для производства никеля, глинозема из нефелинов, черновой меди. Повышенной электроемкостью отличается производство алюминия, магния, кальция, титана и др. В целом по отрасли доля топливно-энергетических затрат составляет от 10 до 50-65% общих затрат на I т производимой продукции. Эта особенность производства обусловливает размещение отраслей цветной металлургии в регионах, наиболее обеспеченных электроэнергией.

Отрасли цветной металлургии

Основные отрасли цветной металлургии:

- алюминиевая промышленность;

- медеплавильная или медная промышленность;

- свинцово-цинковая промышленность;

- никель-кобальтовая промышленность;

- оловодобывающая промышленность;

- золотодобывающая промышленность;

- алмазодобывающая промышленность.

Необходимо отметить, что в размещении цветной металлургии обычно не выделяют четко ограниченных ареалов размещения (или металлургических баз). Это объясняется двумя причинами: во-первых, цветная металлургия имеет сложную отраслевую структуру; во-вторых, во многих подотраслях существует территориальный разрыв между добычей и обогащением сырья и выплавкой готового металла.

Алюминиевая промышленность

Алюминий обладает высокими конструкционными свойствами, легкостью, достаточной механической прочностью, высокой тепло- и электропроводностью, что обеспечивает его применение в машиностроении, строительстве, производстве товаров народного потребления. Алюминиевые сплавы (дюралюминий, силумин и др.) по механическим свойствам не уступают высокосортным сталям.

Основным сырьем для производства алюминия являются бокситы, также используются нефелины и алуниты, являющиеся комплексным сырьем. Технологический процесс складывается из двух основных стадий: производства глинозема и производства металлического алюминия. Территориально эти процессы во многих случаях разобщены, так как первая стадия является материалоемкой и тяготеет к источникам сырья, а вторая ориентируется в своем размещении на источники дешевой энергии.

В России все центры производства металлического алюминия (за исключением уральских) в той или иной мере удалены от сырья, находясь вблизи гидроэлектростанций (Волгоград, Волхов, Кандалакша, Надвоицы, Братск, Шелехов, Красноярск, Саяногорск) и отчасти там, где действуют крупные энергетические установки на дешевом топливе (Новокузнецк).

Совместное производство глинозема и алюминия осуществляется в Северо-Западном районе (Волхов) и на Урале (Краснотурьинск и Каменск-Уральский).

Алюминиевая промышленность среди остальных отраслей цветной металлургии выделяется наиболее крупными масштабами производства. Самые мощные предприятия по глинозему действуют в Ачинске, Краснотурьинске, Каменске-Уральском и Пикалеве, по алюминию — в Братске, Красноярске, Саяногорске и Иркутске (Шелехове). В Восточной Сибири производится почти 4/5 общего объема алюминия в стране.

Отечественный рынок алюминиевой продукции до 2007 г. был представлен двумя компаниями: «СУАЛ-холдинг» (группа СУАЛ) и «Русский алюминий» («РУСАЛ»).

В 2006-2007 гг. произошло объединение алюминиевых и глиноземных активов компании «РУСАЛ», занимавшей третье место в мире по производству алюминия, группы СУАЛ, входившей в десятку ведущих мировых производителей алюминия, и швейцарской компании Glencore и создана крупнейшая в мире алюминиевая корпорация «Объединенная компания Российский алюминий» (ОК РУСАЛ).

Главная особенность компании — вертикальная интеграция в составе производственного цикла последовательных технологических переделов по добыче и переработке сырья, выпуску первичного металла, а также полуфабрикатов и готовой продукции из алюминия и его сплавов.

Медеплавильная или медная промышленность

Медь обладает высокой электропроводностью и ковкостью, находит широкое применение в машиностроении, особенно в электротехнической промышленности, сооружении линий электропередачи и связи, а также в производстве сплавов с другими металлами.

Медная промышленность из-за относительно низкого содержания концентратов приурочена (исключая рафинирование чернового металла) к районам, располагающим сырьевыми ресурсами.

Основной тип руд, используемых сейчас в России для производства меди, медные колчеданы, которые представлены в основном на Урале (Красноуральское, Ревдинское, Блявинское, Сибайское, Гайское и другие месторождения). Важным резервом служат медистые песчаники, сосредоточенные в Восточной Сибири (Удоканское месторождение). Встречаются также медно-молибденовые руды. В качестве дополнительного сырья используют медно-никелевые и полиметаллические руды.

Основной район производства меди — Урал, для которого характерно преобладание металлургического передела над добычей и обогащением. Поэтому здесь вынуждены использовать привозные (большей частью, казахстанские) концентраты.

На Урале функционируют предприятия по производству черновой меди и ее рафинированию. К первым принадлежат Красноуральский, Кировоградский, Среднеуральский (Ревда), Карабашский и Медногорский медеплавильные, ко вторым — Кыштымский, Верхнепыменский медеэлектролитные заводы.

Характерна широкая утилизация отходов в химических целях. На медеплавильных предприятиях Красноуральска, Кировограда и Ревды сернистые газы служат исходным сырьем для производства серной кислоты. В Красноуральске и Ревде на основе серной кислоты и привозных апатитовых концентратов производятся фосфатные удобрения.

В дальнейшем намечено вовлекать в оборот новые источники сырья для производства меди. Для освоения уникального Удоканс- кого месторождения в Восточной Сибири создана одноименная горная компания (УГК) с участием американо-китайского капитала. Месторождение — третье по величине в мире — расположено недалеко от станции Чара на БАМе.

Рафинирование, как заключительная стадия производства меди, непосредственно мало связано с сырьевыми базами. Фактически оно находится либо там, где есть металлургический передел, образуя специализированные предприятия, либо комбинируясь с выплавкой черного металла, либо в районах массового потребления готовой продукции (Москва, Санкт-Петербург, Кольчугино и др.). Благоприятным условием служит наличие дешевой энергии (на I т электролитической меди расходуется 3,5-5 кВт/ч).

Никель-кобальтовая промышленность

Никель, обладающий высокой твердостью, является легирующим металлом и используется в качестве защитного покрытия металлических изделий. Никель входит в состав ценных сплавов с другими цветными металлами.

Кобальт, добываемый из никелевых руд, используется для получения кобальтовых сплавов: магнитных, жаропрочных, сверхтвердых, коррозийностойких.

Никель-кобальтовая промышленность наиболее тесно связана с источниками сырья, что обусловлено низким содержанием промежуточных продуктов (штейн и файнштейн), получаемых в процессе переработки исходных руд. В России эксплуатируются руды двух видов: сульфидные (медно-никелевые), которые известны на Кольском полуострове (Никель) и в низовьях Енисея (Норильск), и окисленные — на Урале (Верхний Уфалей, Орск, Реж). Особенно богат сульфидными рудами Норильский район. Здесь выявлены источники сырья (Талнахское и Октябрьское месторождения), что дает возможность еще больше расширить металлургический передел по никелю.

Норильский район — крупнейший центр комплексного использования медно-никелевых руд. На действующем здесь комбинате, который объединяет все стадии технологического процесса — от сырья до готовой продукции, производятся никель, кобальт, платина (вместе с платиноидами), медь и некоторые другие редкие металлы. Путем утилизации отходов получают серную кислоту, соду и другие химические продукты.

ОАО * Горно-металлургическая компания „Норильский никель- крупнейшая в России и одна из крупнейших в мире компаний по производству драгоценных и цветных металлов. На его долю приходится более 20% мирового производства никеля, более 10% кобальта и 3% меди. На отечественном рынке на долю ОАО «ГМК „Норильский никель"» приходится около 96% всего производимого в стране никеля, 55% меди, 95% кобальта.

Свинцово-цинковая промышленность ориентируется на сырьевую и топливную базу: Кузбасс — Салаир, Забайкалье — Нерчинск, Дальний Восток — Дальнегорск и др. Развита оловянная промышленность на Дальнем Востоке: Шерловогорский, Хрустальненский, Солнечный ГОК.

Алмазодобывающая промышленность. Алмазы — одна из важнейших доходных статей отечественного экспорта. Ежегодно от их продажи страна получает около 1,5 млрд долл. В настоящее время почти все отечественные алмазы добываются в Якутии. В двух алмазоносных районах бассейна реки Вилюй действуют несколько рудников, в том числе такие известные, как «Юбилейный» и «Удачный» (85% общего объема добычи). На территории восточных районов страны алмазы найдены также в Восточной Сибири (Красноярский край и Иркутская область). Акционерная компания «АЛ РОСА» — один из мировых лидеров в области разведки, добычи и реализации алмазов, производства бриллиантов. АК «АЛ РОСА» добывает 97% всех алмазов Российской Федерации. Доля компании в мировом объеме добычи алмазов составляет 25%.

Перспективы развития намечены в федеральных программах: «Развитие рудной базы цветной металлургии», «Национальная программа развития металлургии России».